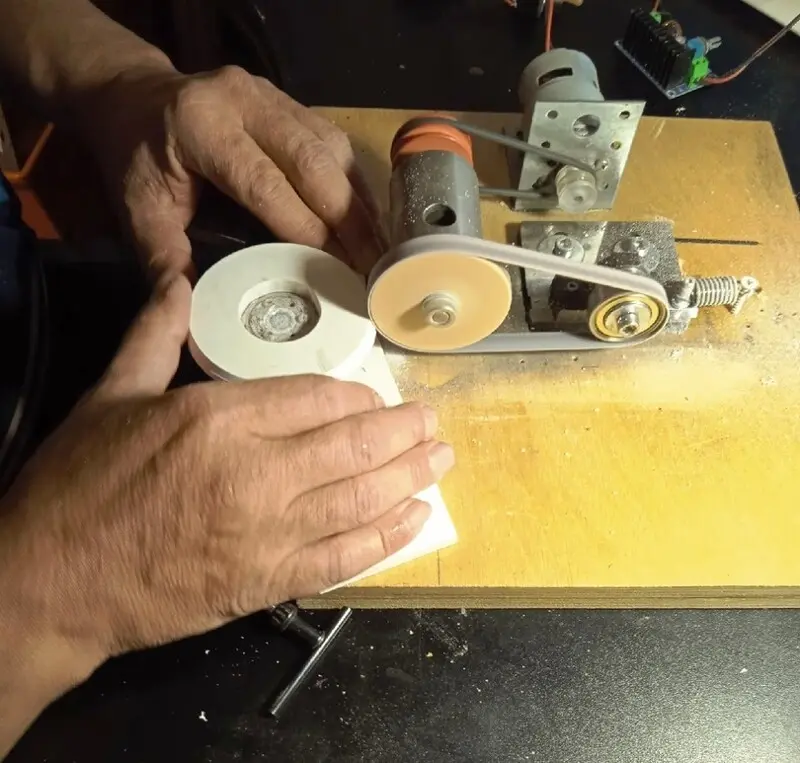

Конструкция практически неразборная. Так проще и безопасней. На вал приклеена и намотана с цианоакрилатным клеем корсажная (из магазина Ткани или Гардины) лента до достижения необходимого диаметра. Далее при включенном на полные обороты двигателе втулка снаружи обработана Дремелем и наждачкой до нужного диаметра и круг посажен на тот же клей.

Точу/подправляю на нем сверла, крючки и вообще что-то мелкое. Иногда ножи и ножницы, но редко, поскольку под рукой есть точилка для ножей с набором самых разных бланков.

Эта малявка хороша тем, что не шумит и что на ней даже при большом желании трудно сжечь режущую кромку инструмента — на камень сильно не надавить. Существенный недостаток такого девайса — моторчик не тянет круги больше чем собственный диаметр. Но большой производительности от него, микронаждака, и не требуется.

«Станина» временная, для основания со временем найдется что-нибудь красивое и обязательно массивное.

Очень приятная функция, кстати, не только плавное включение и регулировка оборотов. Уже начиная с 300 оборотов в минуту крутящий момент на детали в патроне очень приличный.

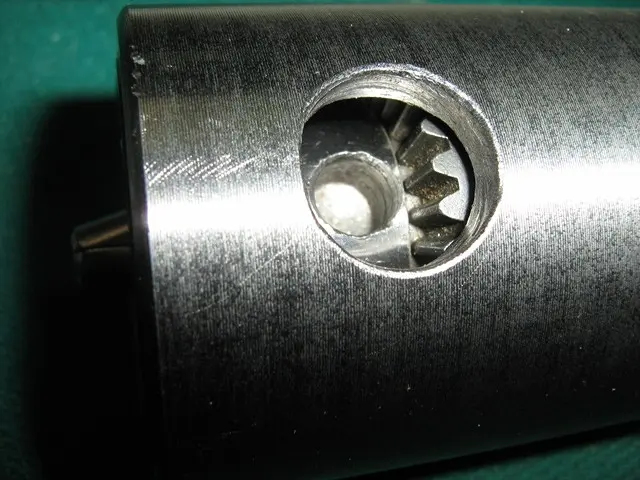

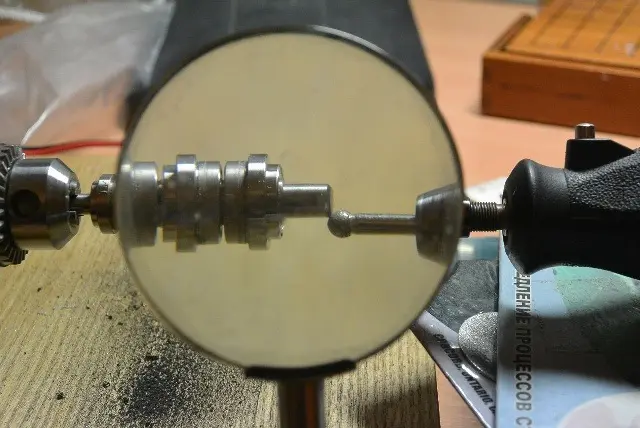

Идею посадить на подшипники именно сам патрон, идею хлесткую и красивую я увидел на канале «Мне интересно» на Ютубе. Там была таким образом сделана передняя бабка миниатюрного токарного станка и я, разумеется, загорелся таким станком. В то время я как раз ваял вертушки и колебалки, старшая дочь купила где-то и подарила мне пробойник (о нем будет ниже), к которому нужно было точить сменные пуансоны и штоков бензонасоса от Жигулей и точить/сверлить матрицы из болтов М10. Так что у меня от токарного микростанка только передняя бабка. Именно передняя бабка, а не дрель, зажатая в тиски. Патрон я целенаправленно выбрал с посадкой М12*1.25, потому что есть колесные шпильки с той же с М12*1.25. Внутри шпильки просверлено отверстие, так что бусины/подшипники/отсекатели/сердечники для вертушек можно «точит» из целого прутка латуни, не унижаясь до предварительного нарезания прутка на кусочки/заготовки. Задней бабки нет, как и суппорта, но мне для сверловки она, задняя бабка, и не нужна — Дремелем с буром нахожу и намечаю центр и сверлю, держа патрон со сверлом в руке. Каменный век, скажете? Зато сидя за столом, да под аудиокнижку.

Жесткость. Патрон в 203-х, скоростной серии подшипниках, рассчитанных на гораздо большую нагрузку — это вам (ну, или только мне) не переходник с вала электродвигателя со слабым подшипником к патрону, где плечо при боковой нагрузке от этого подшипничка до точки обработки миллиметров пятьдесят, не меньше. Сразу скажу о ременной передаче со шкива на двигателе на шкив на заду патрона. Уплотнительные кольца из резины диаметром 3.6 мм — это далеко не магнитофонные пассики. Даже с одной «резинкой», а у меня, как видите, шкивы и там и там рассчитаны на две, раньше остановится мотор, чем порвется или провернется ремень. Даже на сверлильном станке, не том, который из фотоувеличителя, а со «взрослой» пинолью и мотором от блендера, на котором написано 600 ватт, резиновое уплотнительное кольцо успешно справляется с ролью ремня. Товарищи, зубчатый ремень и, соответственно, зубчатый шкив — это для электрорубанка и циркулярки с диском от 125 мм. И дело даже не в жабе, которая душит заказывать такой ремень и такие шкивы, как это во всех подобных самоделках из полуфабрикатах с Али. Дело в том, что во-первых, такие уплотнительные кольца с шагом 5 мм по диаметру кольца есть за копейки в наличии в магазинах крупней как минимум моего Петрозаводска, а во-вторых, шкив на заднице патрона я там же и точил, временно зажав временный шкив для вращения в сам патрон.

«Станина» из невзрачной фанеры здесь оправдана, поскольку доработок будет еще очень много, сам еще не знаю каких.

- Это у ее неонка.(С)

Наружный диаметр подшипников — 35 мм, патрона — 34.3 мм. Очень удачно они, патрон и подшипники, нашли друг друга. Сзади, где резьба, если обрезать кожух патрона, после проточки остается 4 мм для тугой запрессовки подшипника, но этого хватает, поскольку во внутреннюю обойму упирается контргайка на вкрученной в патрон колесной шпильке.

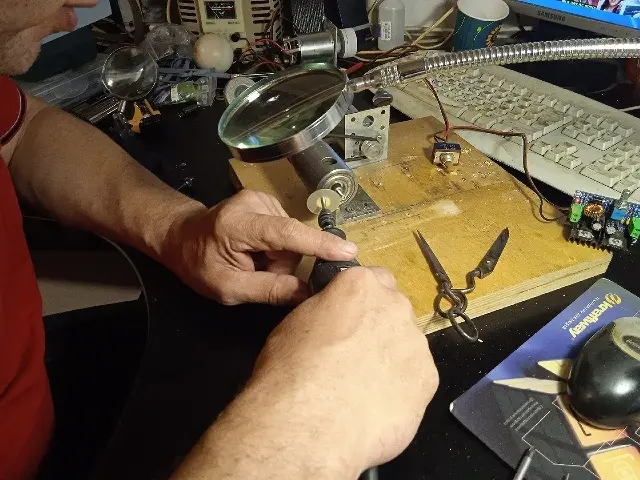

Вот так я раньше, до тисков с мотором «точил» пуансоны к пробойнику из штоков бензонасоса от Жигулей — неплохая каленая сталь, диаметр 5 мм (то, что доктор прописал) длина 82 мм. Торцы так вообще с цементацией. Видите подшипники (от жестких дисков) на детали? Одной рукой приходилось через подшипники крепко держать вращающуюся деталь, чтобы не отгибалась и не била. Мало того, что сам патрон это плечо, так в него еще и деталь далеко не засунуть. А теперь, тисками с моторчиком и сквозным отверстием те же бывшие штоки, а ныне пуансоны можно зажимать обрабатываемой частью к самым кулачкам и патрону (и к подшипнику!) и обрабатывать хоть болгаркой.

Попалась мне в руки вот такая замечательная вещь — каленая/шлифованная пластина с двумя прорезями и продольным пазом «ласточкин хвост». Штука не только твердая, но и очень точная. Вот я и решил на базе ее сделать таки суппорт для токарного станочка-малютки. И стал ВРУЧНУЮ творить ответную часть, ползун по хвосту ласточки из просто полоски стали. Две недели трах... Наслаждался ручной работой, причем ни микрона абразива в паз, точил и притирал только полоску.

Видите среди прочего богатства оснастки (на фото далеко не вся) два два фанёрных круга и уже знакомую пластину с ползуном? По направляющей теперь перемещается подшипник. Зачем?

Пока настраивал эту систему, изучил настройку гриндеров. Заметили, что 10 мм лента не слетает? Оно таки и при боковой нагрузке не слетает. К фанерному ролику через наждачку деталь, конечно, очень сильно не прижмешь, но не очень то и надо, и на малом прижиме за счет скорости лента грызет даже хорошую сталь. Так вот, с фанерными ведущими роликами я разбирался так: прямо с лентой на вращении изнутри ленты наждачкой понемногу снимал фаски с краев рабочей части, пока лента не стала держаться ровно и стойко, как оловянный солдатик. И оказалось, что бочонок и не особо нужен. Или не всегда нужен именно бочонок. Резюмирую: тиски с мотором — вещь в хозяйстве не просто полезная, а очень даже полезная.

Сверлильный станок из фотоувеличителя — это вообще классика жанра для домашних поделок. Мне повезло, что добрые люди подарили на растерзание именно такой фотоувеличитель, с достаточно прочной и очень высокой стойкой.

Видите на фото, справа от двери синий и белый рекламные щиты? Замечательный материал — вспененный ПВХ. Черный «маховик», к которому крепятся ручки с пробками на концах из этих щитов и сделан. Склеен на ЦК пакет из нескольких кругов, на этом же станке и проточено со старой еще ручкой от фотоувеличителя.

Как видите, высота стойки вовсе не излишняя и правильно я сделал, что не слишком ее укоротил. Сразу обозначу главный недостаток этого и подобных, на основе фотоувеличителей сверлильных станков: в борьбе за максимальную жесткость станка в пределах разумного и возможного мы теряем чувствительность (как на спиннинге — плохо отдает в руку) при сверлении. То есть, крутишь, давишь сверлом в деталь, а сопротивления не чувствуешь. Ослабляешь ход — уходит жесткость. Впрочем, привыкаешь к такому недостатку быстро, и скоро вообще перестаешь его замечать.

Зато такого большого вертикального хода без дополнительных телодвижений нет у других, даже заводских настольных сверлильных станков.

Электромотор питается через мост и ЛАТР. Моторчик — от блендера на 600 китайских ватт. Все 600 ватт я у него не прошу, поскольку больше 120 вольт не даю, слишком много оборотов, да и не рассчитан такой мотор на длительную работу. В родном варианте станка были ступеньки на шкивах — три скорости. Поскольку диаметры валов у старого и нового моторов разные, нашел на мотор шкив не помню от чего, а ведомый шкив, на вал пиноли «выточил» из вспененного ПВХ 5 мм. «Пассик» — уплотнительное кольцо толщиной 3.6 мм. Если сверло (по стали — до 8 мм без масла) или «пёрка» заклинивает в детали, то останавливается мотор, а не проскальзывает и не рвется пассик. ЛАТР и мотор отлично работают в паре, и начиная с 300 оборотов сверлить, если есть чувство меры, можно что угодно. Еще один радость этого станка — чувствительность как у ультралайтового удилища. Все-так настоящая пиноль — это сила. Но, как говорится, полсчастья хуже чем несчастье — ход у пиноли всего 25 миллиметров. Даже при смене сверла приходится это учитывать. Я, конечно, доработаю станок в плане быстрого перемещения по стойке, но пока реального решения не нашел. Да и бутерброд из подкладок на станину никто не отменял.

«А теперь — горбатый!»

Пресс был задуман для лепестков вертушек и колебалок, не рубить, а только выдавливать.

Усилие килограмм двести, но этого вполне хватает. Винтовые прессы, которые толковые люди делают из старых, желательно советских задвижек, где винт с прямоугольным профилем резьбы, а гайка вообще из бронзы, гораздо мощней. Но винтовой пресс слишком медленный, хорош для вырубных штампов и штампов с фиксированным профилем, то есть, каждый штамп — под конкретное изделие. Я же, как ортодоксальный конформист, в таких вещах предпочитаю универсальность, оперативность и вообще свободу. Поэтому блесны и лепестки выгибаю на твердой резине пуансонами разными радиусами рабочей плоскости (красиво у меня про радиус плоскости получилось

. Пуансоны вкручиваются в ходовую часть пресса, там стандартная резьба М10. Как только получил этот пресс, первым делом скупил все, что есть из болтов М10 с разными шляпками. Особенно повезло с масленками от УАЗа — на фото этого нет, но в такой масленке с одной стороны резьба М10, с другой — отверстие 1.5 мм. Пуансоны из болтов или шпилек М10 можно зажать в тиски с моторчиком за резьбу и рассверливать/растачивать/полировать Дремелем в рабочей части. На фото далеко не вся оснастка. И, разумеется, как и все описанные выше монстры моих дурных фантазий и кривых рук применяются далеко не только для рыбацких/рыболовецких дел. Жена со старшенькой, например, сразу потребовали предусмотреть возможность ставить кнопки, заклепки и прочие люрексы на их изделия. Что и сделано, разумеется. Благо, есть на чем

. Пуансоны вкручиваются в ходовую часть пресса, там стандартная резьба М10. Как только получил этот пресс, первым делом скупил все, что есть из болтов М10 с разными шляпками. Особенно повезло с масленками от УАЗа — на фото этого нет, но в такой масленке с одной стороны резьба М10, с другой — отверстие 1.5 мм. Пуансоны из болтов или шпилек М10 можно зажать в тиски с моторчиком за резьбу и рассверливать/растачивать/полировать Дремелем в рабочей части. На фото далеко не вся оснастка. И, разумеется, как и все описанные выше монстры моих дурных фантазий и кривых рук применяются далеко не только для рыбацких/рыболовецких дел. Жена со старшенькой, например, сразу потребовали предусмотреть возможность ставить кнопки, заклепки и прочие люрексы на их изделия. Что и сделано, разумеется. Благо, есть на чем

Пару слов об инструменте, который я считаю лучше купить, нежели пытаться сделать самому. Помимо микрометра и штангенциркуля, конечно.

Правда, много поработать именно этой ручкой мне много не довелось — дочь отобрала. Пришлось снять с полки один из ждущих своего часа БП от компьютера, на скорую руку врезать/поставить тумблер и разъем СГ-5. Чуть не всплакнул, когда ретро-разъем, который замечательно подходит к современному девайсу вставлял и паял. Штангенциркулем к разъему даже не прикасался, алгоритм помню с самого детства — керним центральное отверстие, от него по 11 мм в стороны, все три отверстия сверлим 2.4 мм под М3, потом центральное отверстие рассвеливаем до 16 мм. Только вот в детстве, да и в молодости ступенчатых сверл не было. Зато, правда зрение было единичка, а не + 2.25 как сейчас. Вторую ручку, кстати, теперь уже для себя, тот же товарищ мне принес буквально на днях.

Если бы «взрослый» гравер покупал сейчас, взял бы не Дремель с патроном до 3.2, а заказал бы на Али «Хильду» с патроном до 6 мм, чтобы можно было ставить как советские шарошки, так и современные из отдела пневмоинструмента, и там и там, как вы и без меня знаете, хвостовик 6 мм.

Как вы, наверное, заметили, я ни разу не противник универсального инструмента, но еще больше люблю комфорт, а потому в отношении бормашины теперь сторонник иметь именно два девайса — большой и маленький. Тиски с мотором почти не шумят, и «точить» в них что-то мелкое или не очень твердое громоздким и шумным Дремелем больше не хочу. Опять же, очень люблю за работой слушать аудиокниги.

Эту радость радостную, на которую не могу нарадоваться, подарила младшенькая на день рождения.

Я давно присматривался к станочным тискам. Именно к настольным, а не обычным, которые крепятся к столу. «Третья рука» радиолюбителя с крокодилом — это вообще классика жанра, но сейчас я мало электроникой занимаюсь. Выбор настольных тисков большой и в наличии в магазинах, и в сети. И поворотных под разными углами и в разных плоскостях, и всяких. Но когда жена сказала втихаря, что младшая думает, что подарить, залез «хотеть» в компьютер и в толпе рекламы увидел Их.

Кстати, правильно вы подумали, нужно будет попробовать использовать эти тиски как пресс, благо ход у них 62 мм, можно использовать всю оснастку от «горбатого» пресса, там пространство всего 55 мм. Буду ближе к лету делать микроколебалки — попробую. Думаю, даже вертикально «будущий пресс» можно не ставить.

Обратите внимание на приспособу для заточки ножей. Видите на торце фанерного бутерброда отверстия? Это я ножницы на саморезы крепил, чтобы наточить.

Простите, но не могу удержаться от нескольких советов.

«Мясо лучше покупать в магазине, там костей больше»

(С) Шарик из мультика

Абразивы и расходники для инструмента очень похожи на шнур для спиннинга, могут быть не только непрактичными и неудобными, но и просто испортить удовольствие от процесса.

Постарайтесь не покупать наждачную бумагу и абразивные губки в строительных магазинах. Зайдите за этим делом в «Автозапчасти», в отдел автоэмали, купите «Мирку» или 3М, предназначенные для металла. Эти марки не только злей, но и больше соответствуют заявленной зернистости. Наждачной бумаги 3М Р2500 на стеклянном бланке вполне хватит для финишной обработки ножей ледоруба, ножниц (кроме профессиональных парикмахерских) и ножей (вплоть до филейных, «якутов» и т. п. с последующей доводкой на коже с пастой). Этими же марками абразива гораздо эффективней и приятней обрабатывать и сами изделия — воблера, колебалки, лепестки вертушек и т. п. Когда много работаешь с алмазным абразивом, уже и к наждачной бумаге относишься более придирчиво.

Среди заточников ножей не утихают споры по поводу того, какими алмазами, эльборами и прочими камнями пользоваться. Тем, у кого заточная система простая, а не Профиль, Кадет или прочие дорогие и престижные станки, настоятельно рекомендую обратить внимание на алмазные бруски Чебоксарского завода. Они двухсторонние, на гальванической связке. Если относиться к бланкам/брускам не как к предмету культа, а как к расходному материалу, то это самый оптимум по соотношению цена/качество. Алмазы на гальванической основе гораздо «злее», чем на других связках, хоть и живут недолго, недолго же их и их перевернуть, а потом и вовсе заменить, благо, стоят они недорого. На Али можно найти такие бруски дешевле, но там они будут односторонние.

Кстати, у меня и напильники с напылением того же завода, точу ими детали в тисках с мотором на вращении.

Пользователям бормашин (граверов) настоятельно рекомендую изучить ассортимент магазинов медтехники в своем городе, что у них там есть для зубных врачей и протезистов. Есть там у них много чего хорошего, достойного качества и в основном по человеческим ценам. С хвостовиком 2.35 мм, как и у маникюрной техники и у многого из того, что у вас и так есть в арсенале. И цанга у вас такая есть, если вообще не патрон 3.2.

Что хочется сказать в заключение? Две восточные мудрости.

Японская: «У сам(урая)одельщика нет цели, есть только Путь»

Китайская: «Лучше сделать восемь плохих вещей, чем одну не вовремя»

Простите за корявость оформления сего опуса, очень непривычный интерфейс. Впрочем, вы и так видите, что с оформлением ВСЕГО у меня не очень. Но только с оформлением!

Продолжение. И это не оффтоп, честное слово

Комментарии и отзывы 16

Видеть результаты голосования (кто как голосовал) могут только пользователи с рейтингом выше 20 .

Табуреточные технологии? Бедолаги их Проксона (Poxon) и не подозревали, что их оснастка приуроченна к русскому табурету... Сверлильная стойка из фотоувеличителя жизнеспособна только при реечном механизме подъёма (это были оригинальный польский Crocus цены немалой и очень немногочисленные советские аналоги) на базе того же УПА-601 качественно сделать не получится (получится только в разы лучше, чем китайские стойки для дрели под разными российскими вывесками те еще «сборники люфтов и зазоров» (с) — дерьмо, говоря попросту и выбрать все люфты — не уважать свою жизнь: я, бле, не бессмертный МакЛауд и второй жизни мне не дадут). На фото щаблон для порезания в корпусе воба посадочного места под лопасть. Лиственница и столярный ПВА 3D. Делал на партию вобов, на скорую руку — одноразовая приблуда.

Петр, у меня немного другой подход. До этого сезона, до появления тисков, пропил и под каркас, и под лопасть делаю на руках и на глаз. Сейчас под каркас пилю в тисках, но под лопасть все равно буду пилить на глаз, без шаблона с заведомой погрешностью. Мне это важно. Более того, пропил под лопасть я делаю в последнюю очередь, перед самой установкой лопасти, когда воблер уже покрашен и покрыт несколькими слоями ЭПО. Мне очень важно специально создать несколько погрешностей, чтобы потом героически с ними потр... Их преодолеть при окончательной настройке. Это создает эффект «Фуза» на электрогитаре. Но речь идет только про троллинговые воблера.

С вобами и силиконками сейчас легко. Достаточно купить плюс-минус тяговитый компуктер, 3д-принтер для вобов и настольный фрезер для силикона. Для копирования можно купить 3д-сканер. И вроде бы вся эта кухня стоит конских денег, однако ценность нашего времени — аутсорс. Вобы можно распечатывать на стороне, вырезать формы под силикон у дяди Васи, а 3д сканирование делать в хипстерской обувной. Ну и проги по моделированию не так сложны, как говорят. Другой вопрос, что без художественного вкуса так и так корявки получатся. Зато минимум ручного труда, максимум автоматизации и эффективности. Во как

А что, 3Д-принтеры уже нормально печатают что можно воблеры печатать?

Да и если такие есть, то это по ходу что-то из последних разработок, значит стоит оно...

Видеть результаты голосования (кто как голосовал) могут только пользователи с рейтингом выше 20 .

Да, они хорошо печатают и уже давно. Лет 7-8 минимум. Тут только вопрос в ровной настройке печати и прочей фигни. А так очень многие компании предсерийники делают на принтере и только потом после изменений наваливают двухконтурную пресс-форму из люминя.

К примеру осенью 2017-го, когда я имел неосторожность работать с одной известной компанией, на руках были как раз приколюхи из 3д-принтера. И спецификацию (чо доделать, чо не трогать) я писал на основе тридэшной распечатки. Уже весной 18-го получил предсерийник из нормальной прессформы.

То есть вот какая штука. Печатать вобы на принтере хорошо для гаражников/самоделкиных или для пред-предсерийников. Серийный выпуск распечатанных вобов — пока по техническим причинам невозможен. Только мелкосерийное производство.

Фигню стоит. Распечатать свой файлик у отдельного принтовода стоит $10-15 в зависимости от. Забубенить воблер на компе — 4-5 часов рисовки, если уже знаешь, что хочешь получить. Или 30 минут, если снимать обводы с японца

Вообще, больше всего здесь стоит работа дезигнера-тридэшника. Особенно если он шарит в приманках. Хотя много случаев есть, когда дезигнеры и разрабы в приманках не шарят. Пальцем показывать не буду, но контора известная. И не одна

По сути, единственное дорогое здесь — сам комп и вложение времени в обучение тридэшничеству. Но учитывая универсальность компа и многозадачность, вложение оправдано даже если тридэшничество не покатит

Ну с 3Д-формами обычно идут на рыбалку и там уже доделывают воблеры с использованием подручных средств Японцы как минимум так делают.

Японцы как минимум так делают.

Разные пути. Некоторые японцы делают предсерийник руками из меди. Это очень пафосно, ролики можно снимать залипательные и набирать дополнительные фишки для маркетинга. Только этот путь предельно тупой и дорогой. Ну и у меня есть подозрения, что этот медный предсерийник делают именно что для роликов, а в реале — тридэшки.

А так да, нормальная тридэшка и длинный бассейн на производстве. С другой стороны, подчеркну: если изначально не всекаешь в механику, то будет долго, дорого и некрасиво

Вячеслав, ты предлагаешь именно то, чего я категорически избегаю и что как раз и не позволит мне не сходя с рабочего места руководителя юридической фирмы продавать несколько сотен воблеров за сезон. Да, подход с любой механизацией процесса — это правильно. И у нас в Кондопоге (60 км от моего Петрозаводска) работают две фирмы, Ярви и Лахта, замечательные ребята там льют/прессуют такие же (по форме) воблера. Их оборот продукции и денег я не считаю, поскольку они работают не только для наших карельских озер, но и на весь интернет. И мне с ними не приходится конкурировать (ну почти) — наши местные рыбаки имеют в арсенале и их, и мои воблера. И тем более — наши турбазы, предоставляющие рыбалку.

С 3Д печатью, лазерными граверами и фрезерами ЧПУ обстоит следующим образом: люди покупают дорогое оборудование, и когда выясняется, что заказов на всех не хватает, приходят и предлагают сотрудничество. Да ради бога, вот вам самый удачный мой образец, вот вам образцы самых ходовых моих седел-лопастей, дерзайте, вы талантливы. Только учтите, что плотность ПВХ — 0.55, у пробки и пенопласта и у пенополиуретана, с которым работают Ярви и Лахти — вдвое меньше. И обещал таким ребятам лишь одно — их образцы честно и объективно испытаю не только сам, но и несколько десятков рыбаков, моих бета-тестеров. Но сбывать воблера буде сами. Пока никто не приносил

Я несколько раз перечитал и ничего не понял, если честно. Ни общего посыла, ни частностей, ни связи с моим комментом

ХЗ, я писал про радость от доступности технического прогресса

Это да, прогресс не стоит и его плоды все доступней. И это не может не радовать.

Раз уж сегодня 23 февраля

Первым озвучил окружающим мою тягу комфортно устроиться и возиться с чем-то мелким замполит в армии.

1980 год, лето, Олимпиада, события в Польше, учения. Батальон РЭБ развернулся у границы с Польшей, все молодцы, все успели. Забыли только к только что оборудованному штабному кунгу предусмотреть кабель к генератору. И вот сижу, весь из себя уже почти дембель, замкомремвзвода, на катушке из-под троса растяжек, на такой же катушке разложен инструмент, в несвойственной мне аккуратной манере наматываю оголенный конец провода на сверло — провод нужно надеть на штыри разъема-папы. Дело ответственное, пятно контакта, все дела. Рядом столпились офицеры, им скучно — ужин нескоро, 6-я танковая армия ФРГ не нападает. Наблюдают за моей работой, но комментируют негромко. Громкоговорит только замполит:

- Рожин, тебе вот чтобы ни делать, лишь бы ничего не делать. Вечно сидишь как барин, не работаешь, а в бирюльки играешь. А если война и нужно боевым товарищам связь организовать? Так и будешь на лавочке сидеть?!

Сажать на губу телемастера, хоть и самоучку в городе, где примерно треть народа смотрят польское телевидения, а остальные две трети стоят в очереди к умельцам, замполит уже пробовал. Мне понравилось, ему — нет. А потому отвечаю спокойно:

- Случись война, товарищ капитан, боевые товарищи бы меня огнем прикрывали от врага, а не под руку...

Мудрый комбат не дал мне договорить:

- Товарищ капитан, не мешайте сержанту работать!

Зза эту выходку на следующий день я получил комплимент он начальника автомобильной службы, старлея. Чтобы личный состав не расслаблялся, старлей стал учить/тренировать водителей, а заодно и желающих из дембелей своему приему, весьма эффектному: с разбега, без применения рук и ног запрыгивать на пассажирское сиденье ЗИЛ-131. Мне, разумеется, тоже захотелось, а кому бы не захотелось так на гражданке вы... Ся? Но одного меня старлей незаметно отвел в сторону и вежливо велел валить отсюда нахрен и даже не пытаться. На мою невысказанную, но явную обиду обиду, он все-таки ответил:

- Посмотри на мой рост и на свой. У тебя все равно не получится, только башку себе отобьешь, как потом сможешь замполитов под... Ть?

С праздником, парни!

А можно фото самого стола (который на первых двух фото)?

Про этот стол даже песня и видео есть

youtube.com/watch

Видеть результаты голосования (кто как голосовал) могут только пользователи с рейтингом выше 20 .

Для статьи про вкусняшки из рыбы брожу по архивам, нашел первые шаги в рыбацких самоделках. «Из творчества раннего меня». Немножко грустно. Тогда еще не научился сперва разведать место надежной и обловленной «фирмОй» и лишь потом рассчитывать, что самоделка прямо сейчас приятно удивит.

Вертушки т. н. цыганской серии. Как раз они сработали в отличие от спиннербейтов. Какой материал самый лучший для подшипников скольжения? Разумеется, баббит и фторопласт. А где взять бусины из этих материалов? Разумеется, сделать самому. Причем из целого куска. После того, разумеется, как их, эти материалы добудешь

Фторопласт, конечно, очень скользкий и на игле крутится, ибо коэффициент трения по стали. Но куда он денется, если прижать его к резине?

Комментирование доступно только авторизованным пользователям.